Moog contribuisce alla sfida di Easydur di progettare una macchina di prova per la caratterizzazione delle molle, con attuazione ibrida su misura. Il risultato? Una soluzione che soddisfa l’esigenza della Committenza di ridurre l’ingombro della macchina coniugando potenza, affidabilità, robustezza e livelli di efficienza energetica senza pari.

Easydur, specializzata nella progettazione e costruzione di sistemi di misura, vanta oltre 40 anni di esperienza nello sviluppo di soluzioni custom-made. Dalle macchine di prova universali fino ai sistemi di visione, passando per durometri industriali, presse idrauliche e macchine di prova dinamiche, ogni progetto Easydur viene completamente personalizzato in termini di dimensioni, tipologie di carichi di prova e aggiunta di caratteristiche speciali, per garantire prestazioni eccellenti.

POTENZA IN FORMATO COMPATTO

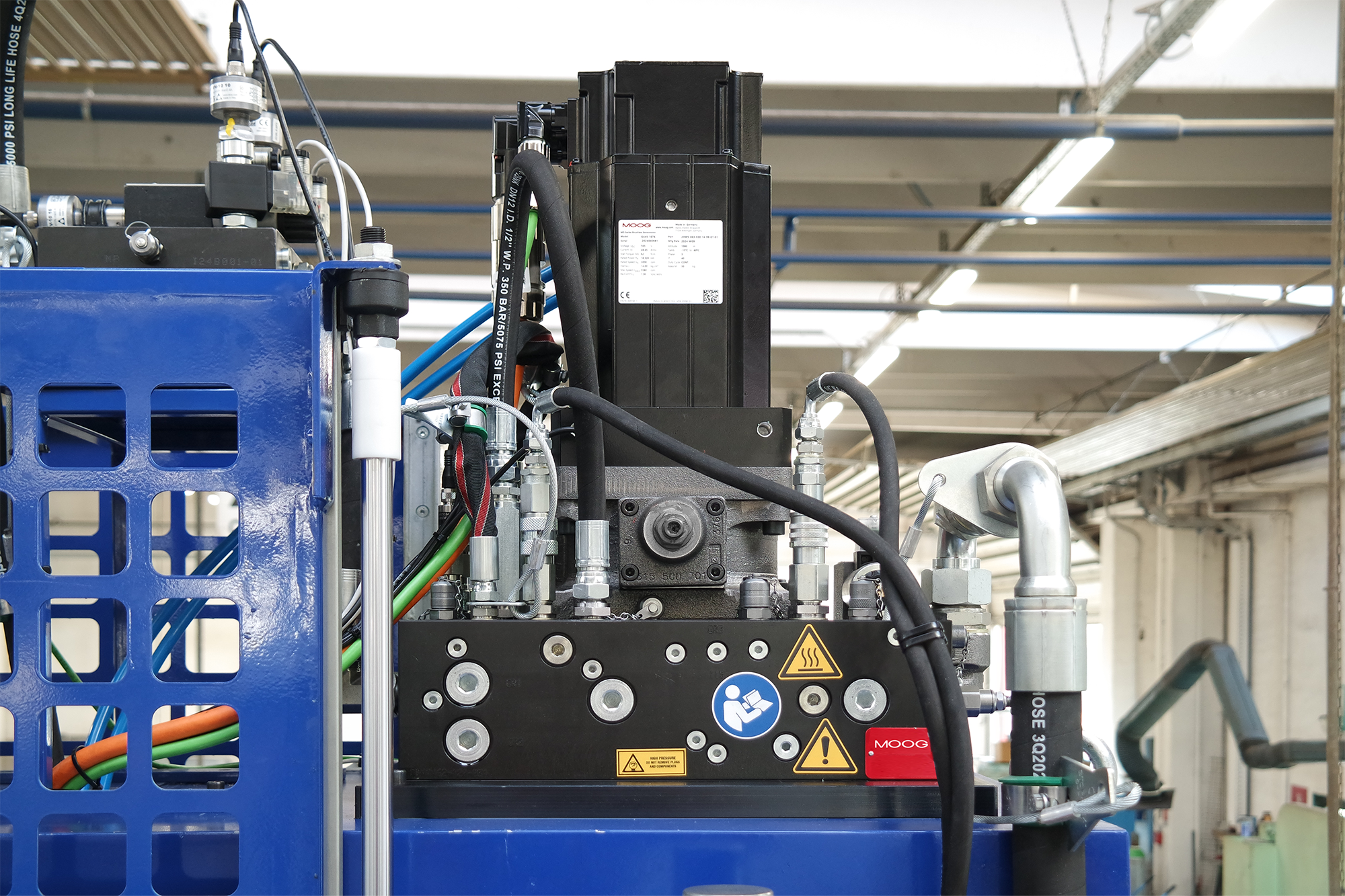

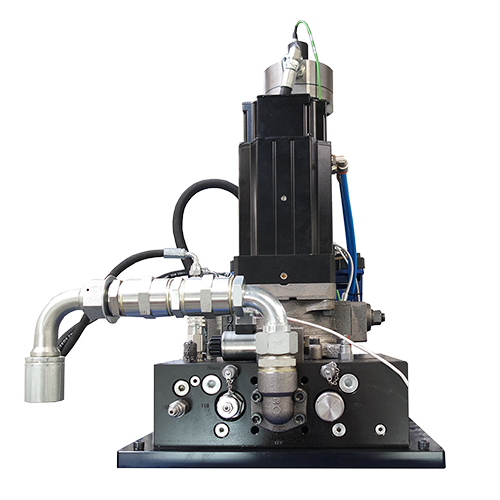

Easydur si affida a MOOG per sviluppare una pressa idraulica da utilizzare per i test di compressione su molle, per carichi fino a 300 KN e velocità di 3 m/m, connotata da una compattezza idonea agli spazi limitati della fabbrica. Dalla sinergica collaborazione tra i team tecnici, è nata un’innovazione più agile e performante rispetto al sistema idraulico tradizionale, che ha ampiamente superato le aspettative del Cliente.

TECNOLOGIA IBRIDA AL CUORE DEL PROGETTO

Il principale fattore differenziante risiede nell’approccio technologically neutral di MOOG, che consente al suo Team di ingegneri di valutare in modo oggettivo le tecnologie disponibili – elettromeccanica, idraulica o ibrida – per identificare la soluzione ottimale in funzione delle prestazioni richieste da ogni singola applicazione. In dettaglio, il sistema sviluppato si basa sull’unità elettro-idrostatica EPU di MOOG, che integra la robustezza idraulica con la semplicità dell’elettromeccanica. L’unità motore-pompa da 19 cm³, integrata su un manifold personalizzato e controllata dal servo-azionamento DS2020, offre anche il vantaggio di recuperare energia durante il ciclo di lavoro. Infatti, durante le prove, l’energia elastica accumulata dalla compressione delle molle non viene dispersa come calore, ma conservata sul bus di campo del drive per essere riutilizzata nel ciclo successivo. Questo plus si traduce in maggiore efficienza e un notevole risparmio energetico per il cliente.

Valentino Affri, Head of Engineering Department di Easydur commenta “Questo successo consolida una collaborazione che va oltre la semplice fornitura di componenti, dove know-how e competenze specialistiche vengono messe a fattor comune per vincere ogni sfida applicativa, anche la più complessa.”